¡rápida, precisa y confiable!

Visión inteligente TURCK (TIV)

TURCK Intelligent Vision (TIV) revoluciona las exigentes aplicaciones industriales, como el control de calidad, la fabricación de kits y más, con una sencilla puesta en marcha y funciones de autoaprendizaje. Esta potente solución de visión integral basada en IA aprende lo importante del estado objetivo a partir de imágenes de la aplicación. Esto le permite detectar errores de producción o kits incompletos, sin necesidad de la tediosa definición manual de reglas. Experimente inspecciones más rápidas, fabricación de kits sin errores y mucho más, y pruebe TIV en su aplicación específica.

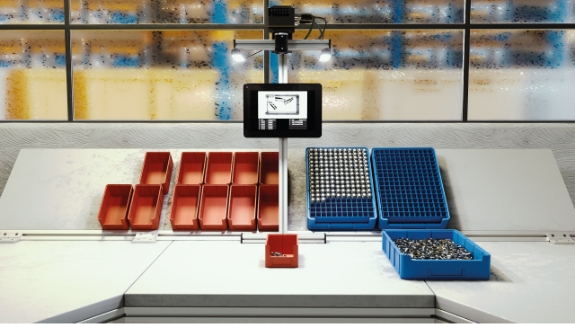

La cámara con IA garantiza una preparación de kits sin errores

La cámara TIV utiliza el aprendizaje automático para reconocer objetos y comprobar la composición correcta de los conjuntos.

Beneficios:

- Alta productividad gracias a errores mínimos y retrabajos

- Alta flexibilidad con cambios de sets, ya que se pueden enseñar varias configuraciones de sets

- Respuesta rápida gracias a un hardware potente

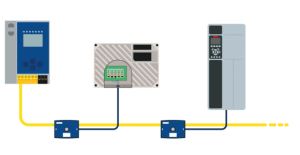

- Integración sencilla sin esfuerzo de programación

- Más rentable que los sistemas totalmente automatizados con robots

Desafío

En los procesos de preparación y embalaje, conocidos como kitting, los empleados ensamblan conjuntos a partir de diversos componentes. Es posible que los conjuntos se carguen incorrectamente debido a errores humanos. Además de la frustración y el daño a la imagen de la empresa, esto también genera altos costos por la entrega posterior de las piezas faltantes. Los procesos totalmente automatizados no son rentables en muchas aplicaciones debido a las bajas cantidades de unidades involucradas o al grado de flexibilidad requerido. Se necesita un sistema de cámaras que revise y libere el conjunto en el menor tiempo posible.

Solución

El sistema de cámara TIV AI se configura con un conjunto de imágenes de entrenamiento. No requiere una definición compleja de reglas. De este modo, la cámara reconoce con fiabilidad diferentes elementos y comprueba si los objetos detectados corresponden al conjunto definido. El sistema detecta con fiabilidad incluso las diferencias más pequeñas en el rango milimétrico u objetos muy similares, como arandelas de diferentes tamaños, independientemente de la disposición de los componentes.

También se pueden configurar correctamente varias configuraciones. Al ensamblar kits para sensores, los empleados pueden configurar dos conjuntos para diferentes tamaños. Esto evita que, por ejemplo, un sensor M18 se suministre con accesorios de montaje para un sensor M12. La cámara transmite el resultado OK o NOK de la prueba al PLC, otros sistemas, pantallas y otros dispositivos de visualización a través de una salida digital convencional.

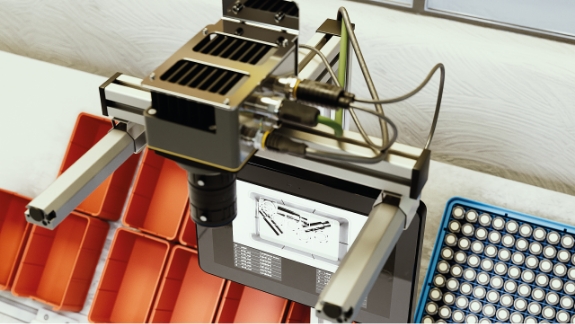

La cámara con IA garantiza una colocación sin errores

Difference Check permite que la cámara TIV con soporte de IA detecte errores de manera confiable en los procesos de ensamblaje

Beneficios:

- Integración sencilla en procesos existentes sin programación compleja

- Detección de errores con apoyo de IA que ve más que el ojo humano

- El aprendizaje rápido a partir de tan solo 10 imágenes por estado garantiza una alta flexibilidad para los cambios de producto.

- Borrar la salida OK/NOK y retroalimentación al PLC

Desafío

En las estaciones de trabajo manuales, durante el ensamblaje final, es frecuente que se comprueben varios puntos de prueba de los productos. En cada punto, pueden ser correctos diferentes estados, como la presencia o la correcta colocación de los componentes. Para minimizar las costosas repeticiones y los rechazos, la correcta colocación debe comprobarse automáticamente durante la producción. Es importante que la complejidad del control de calidad implementado no dependa de la complejidad de la tarea de inspección.

Solución

La comprobación de diferencias con TIV permite la formación de objetos con múltiples regiones de prueba (ROI). La red neuronal del TIV se entrena mediante la formación de al menos 10 imágenes clasificadas como “buenas” (OK) y al menos 10 imágenes “incorrectas” (NOK). La cámara determina automáticamente las reglas. Detecta desviaciones en las regiones de prueba y emite el resultado a través de una interfaz PLC. Una imagen se considera “buena” si todas las regiones de prueba son correctas; de lo contrario, se considera “NOK”. Un fondo uniforme es esencial, ya que este también se forma y contribuye a la detección de objetos. La cámara evalúa cada región de prueba individualmente y determina el resultado general. Si hay regiones de prueba defectuosas, se emite una señal “NOK”, que activa una luz de señalización o, por ejemplo, provoca la expulsión del producto. Los empleados reciben una notificación visual y pueden reaccionar en consecuencia.